ISCAR ha desarrollado nuevas tecnologías para el mecanizado de composites

Ello ha representado el desarrollo de herramientas que aportan innovadoras soluciones al mecanizado de composites avanzados

Más ligeros y resistentes que nunca, la nueva generación de plásticos reforzados con fibra de carbono (CFRP) y laminados están elevando los niveles de rendimiento en aplicaciones tan dispares como esquís para descensos o raquetas de tenis y con gran aplicación en componentes de aviación militar y también automóviles. Tal como ISCAR indicaba en la edición de Diciembre de 2010 del folleto TECNOLOGÍA DE COMPOSITES: “La única tecnología que puede ayudar a los fabricantes de automóviles a alcanzar su meta de aligerar el peso de sus vehículos rápidamente es la utilización los plásticos reforzados con fibra de carbono”. Más ligeros y resistentes que nunca, la nueva generación de plásticos reforzados con fibra de carbono (CFRP) y laminados están elevando los niveles de rendimiento en aplicaciones tan dispares como esquís para descensos o raquetas de tenis y con gran aplicación en componentes de aviación militar y también automóviles. Tal como ISCAR indicaba en la edición de Diciembre de 2010 del folleto TECNOLOGÍA DE COMPOSITES: “La única tecnología que puede ayudar a los fabricantes de automóviles a alcanzar su meta de aligerar el peso de sus vehículos rápidamente es la utilización los plásticos reforzados con fibra de carbono”.

Sin embargo, como materia prima, ha originado otros retos para la fabricación, especialmente en cuanto a mecanizado. Aunque son excelentes para la fabricación de cuadernas de buques y aviones, los materiales como epoxy reforzada con fibra, poliéster y vinilo son más difíciles de mecanizar para las herramientas conocidas y presentan más complicaciones durante el proceso. Además, el alto valor añadido del pre-mecanizado deja incluso menos margen para hacer “scraps” (piezas rechazadas).

Afortunadamente, está surgiendo también una nueva generación de herramientas de corte, fabricadas a medida para realizar las operaciones más frecuentes en todo tipo de composites avanzados.

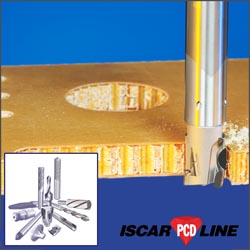

La Utilización del PCD (Diamante Policristalino) La línea ISCAR PCD de brocas y fresas ha diseñado la mejor y más amplia selección de herramientas específicas para composites del mercado. Se han diseñado y fabricado brocas adecuadas tanto para materiales gruesos con base de aluminio como para materiales de menos espesor con base de CFRP.

Existen combinaciones de brocas para avellanado y para escariado, fresas de ranurar y fresas combinadas para taladrado/fresado. La lista es aún más extensa.

En resumen, por primera vez desde que los composites entraron en escena, es posible encontrar una herramienta adecuada para cualquier operación de mecanizado imaginable en estos materiales.

Herramientas Específicas en PCD Actualmente las herramientas de corte específicas para composites pueden ser de metal duro integral con un fino recubrimiento P CD, con plaquitas PCD soldadas o incluso con labios de PCD en el filo de corte. Literalmente, en miles de aplicaciones de los materiales composite más avanzados, las herramientas ISCAR superan a otras herramientas del mercado, incluyendo las de metal duro integral con recubrimiento de diamante tipo CVD. Cuanto más duro y reforzado es el material, mayor es el margen de mejora obtenido. CD, con plaquitas PCD soldadas o incluso con labios de PCD en el filo de corte. Literalmente, en miles de aplicaciones de los materiales composite más avanzados, las herramientas ISCAR superan a otras herramientas del mercado, incluyendo las de metal duro integral con recubrimiento de diamante tipo CVD. Cuanto más duro y reforzado es el material, mayor es el margen de mejora obtenido.

Las razones son claras. El cuerpo de metal duro integral proporciona la rigidez y precisión dimensional indispensable para mantener las ceñidas tolerancias en tamaño y posición y a la vez obtener superficies lisas. El metal duro integral también ofrece una geometría de corte que minimiza las fuerzas de corte, el calor generado, las fibras sin cortar, deshilachadas o con pelusas y las rebabas a la vez que realiza un óptimo control de virutas. El fino recubrimiento PCD (o la plaquita) proporciona al filo de corte la resistencia al desgaste necesaria para mantener esta excelente geometría de corte durante largos ciclos de trabajo.

Es necesario poner un especial énfasis en el fino espesor del recubrimiento PCD. Se combina la resistencia al desgaste del diamante con la geometría de corte ideal del cuerpo de metal duro. Sin embargo, el CVD (deposición de vapor químico) genera una capa de diamante gruesa que inevitablemente perjudica la geometría de corte.

Para todo tipo de aplicaciones, hay algunos principios que debemos tener en cuenta sobre el mecanizado de CFRPs o cualquier otro material laminado.

Mecanizado de Agujeros

El mecanizado de agujeros, especialmente de agujeros para remaches, es un proceso fundamental y complicado cuando se trabaja con composites. Debido a su dureza y estabilidad dimensional, los composites FRP no solucionan fácilmente los problemas derivados de los esfuerzos de desalineación que se generan durante la fabricación, dando como resultado unos agujeros para remaches descentrados. El mecanizado de agujeros, especialmente de agujeros para remaches, es un proceso fundamental y complicado cuando se trabaja con composites. Debido a su dureza y estabilidad dimensional, los composites FRP no solucionan fácilmente los problemas derivados de los esfuerzos de desalineación que se generan durante la fabricación, dando como resultado unos agujeros para remaches descentrados.

Las primeras soluciones encontradas se basaban en un taladrado orbital en máquinas CNC, con posibilidad de utilizar programas de interpolación, y con herramientas de metal duro integral. En la actualidad este proceso es un fresado orbital, no un taladrado clásico, en el que se utilizan herramientas de menor diámetro que el agujero. Este proceso no genera tanta cantidad de calor, por lo que las fuerzas de empuje son menores que en taladrado convencional. También permite que una única herramienta mecanice agujeros de diferentes diámetros y cavidades irregulares, lo que reduce los costes de herramental.

El desgaste de las herramientas en estos materiales siempre ha sido un problema, con una solución parcial: Compensación programada del desgaste de la herramienta. Esta estrategia mantiene el control dimensional, pero no resulta efectiva en cuanto al acabado superficial o a la gestión del calor generado, efectos éstos que se producen al perder viveza el filo de corte.

Herramientas de Metal Duro Reforzadas con Diamante

Con las brocas de metal duro reforzadas con diamante descritas anteriormente se han obtenido éxitos probados, ya que, en el mecanizado de composites, mantienen los filos vivos durante más tiempo que las herramientas de metal duro integral sin recubrimiento PCD. Con las brocas de metal duro reforzadas con diamante descritas anteriormente se han obtenido éxitos probados, ya que, en el mecanizado de composites, mantienen los filos vivos durante más tiempo que las herramientas de metal duro integral sin recubrimiento PCD.

Existen 4 tipos de herramientas reforzadas con diamante para el mecanizado de composites, con las características siguientes:

• Metal Duro con Recubrimiento de Diamante CVD

– Combina la Resistencia al desgaste del diamante con la precisión dimensional del metal duro integral. La desventaja es que este recubrimiento es intrínsecamente grueso, lo que puede perjudicar el afilado y la geometría del filo de corte.

• Metal Duro Integral con Recubrimiento de PCD

– Ofrece las mismas ventajas que el anterior, pero con un mejor afilado y geometría del filo de corte más viva.

• Puntas PCD Soldadas con Cuerpo de Metal Duro Integral

– Recomendable cuando sea necesaria la Resistencia al desgaste del iamante únicamente en el filo de entrada.

• Metal Duro Integral con Labios de PCD

– Disponen de labios de PCD en el interior de unas ranuras existentes en el cuerpo de metal duro.

Innovaciones en el Área

Una de las más recientes innovaciones en el mecanizado de agujeros en de paquetes de chapas y composites son las cabezas de taladrado de la línea MULTI-MASTER desarrollado por ISCAR. El sistema MULTI-MASTER se caracteriza por no necesitar tiempo de ajuste, por lo que el intercambio de las diferentes cabezas en un mismo mango se realiza de una manera rápida y fácil.

La nueva cabeza dispone de filos de corte de PCD y geometría optimizada para trabajar composites. Pueden realizar operaciones de desbaste, semi-acabado y acabado por orden. Su geometría permite mecanizar cavidades y ranuras e incluso realizar aplicaciones de escuadrado. El mango es de menor diámetro que la cabeza de corte, por lo que se evita el contacto y la fricción con las paredes y por tanto el calor generado también es menor.

Otra prometedora herramienta de reciente aparición es SOLIDRILL-REAM de ISCAR, una combinación de broca y escariador capaz de realizar orificios precisos en una sola operación. El mecanizado lo realizan plaquitas de PCD soldadas a la herramienta.

Mejorando el Mecanizado de Agujeros

A continuación se facilitan algunos consejos para mejorar o solucionar problemas de mecanizado de agujeros en composites.

• Las fuerzas de corte deben mantenerse bajas para minimizar la delaminación y la fatiga del material.

• Para estructuras de aluminio en panal o con núcleo de material no metálico, se pueden utilizar brocas de metal duro integral. Cuanto más dura sea la matriz y mayor sea el contenido en fibra, más necesario será utilizar herramientas con recubrimiento/plaquitas de PCD.

• Si el tamaño del orificio lo permite, es más recomendable un taladrado orbital o por interpolación utilizando el sistema MULTI-MASTER con cabeza de PCD, que un taladrado clásico con broca helicoidal.

• Para agujeros de menor tamaño se recomienda utilizar brocas cortas y de mango cilíndrico. Para agujeros más profundos, el proceso debe estar diseñado para una óptima evacuación de cualquier tipo de viruta. Hay que considerar siempre la posibilidad de aplicar corte intermitente e incluso refrigeración externa.

• Hay que adecuar la velocidad y el avance a las capas del laminado y estar dispuestos a variar los parámetros para cada capa a medida que avanza el mecanizado.

• La geometría de la herramienta se selecciona dependiendo del material a mecanizar. Si se trata de plástico, se debe utilizar una broca con un gran ángulo de punta. Si la última capa es de aluminio o titanio, una broca con ángulo de punta vivo y gran incidencia realizará una salida más limpia y con menos rebaba. No es recomendable utilizar brocas cónicas. • En el mecanizado de estructuras de composite de mayor grosor hay que prestar especial atención al recubrimiento del filo debido al calor generado y al posible atasco de virutas. Se deben seleccionar brocas con labios estrechos, amplios canales de evacuación y hélices más cerradas para completar el mecanizado antes de que se alcance una temperatura demasiado elevada, si es necesario debe aplicarse refrigeración externa.

Composites con Titanio

Cuando el titanio está presente en el paquete de chapas se hace más difícil el mecanizado, ya que los parámetros óptimos para el composite no son los recomendables para el titanio. Para evitar el endurecimiento mecánico y el sobrecalentamiento, y al mismo tiempo controlar las virutas, las herramientas adecuadas deben tener pequeños ángulos de incidencia y desprendimiento y trabajar con bajas velocidades de husillo. Aunque generalmente no se aplica refrigerante ni nebulizadores, puede resultar imprescindible cuando se mecaniza titanio para evitar que se generen altas temperaturas y mejorar el flujo de las virutas. Cuando el titanio está presente en el paquete de chapas se hace más difícil el mecanizado, ya que los parámetros óptimos para el composite no son los recomendables para el titanio. Para evitar el endurecimiento mecánico y el sobrecalentamiento, y al mismo tiempo controlar las virutas, las herramientas adecuadas deben tener pequeños ángulos de incidencia y desprendimiento y trabajar con bajas velocidades de husillo. Aunque generalmente no se aplica refrigerante ni nebulizadores, puede resultar imprescindible cuando se mecaniza titanio para evitar que se generen altas temperaturas y mejorar el flujo de las virutas.

En pocas palabras, a la hora de seleccionar la herramienta adecuada hay que tener en cuenta absolutamente todas las variables, incluyendo el espesor y la posición de las capas de metal y plástico. Se trata de encontrar el equilibrio entre todos los parámetros. Un paquete de chapas en el que predomine el metal requiere la utilización de herramientas de metal duro integral con refrigeración interna. En caso contrario, si la presencia de CFRP es mayor, es más recomendable utilizar herramientas de metal duro con PCD.

El proceso debe garantizar la rotura de las virutas de titanio hasta un tamaño que resulte fácil de evacuar, para evitar el riesgo de virutas atascadas en un agujero del composite. Lo más efectivo es aplicar bajas velocidades y cortes intermitentes.

Fresado de Composites

El fresado de composites, igual que el mecanizado de agujeros, supone todo un desafío. Si la herramienta encuentra diferentes capas a la vez, hay que realizar un minucioso estudio técnico del proceso, teniendo en cuenta todas las limitaciones. A medida que se van mecanizando las diferentes capas, puede ser necesario modificar los parámetros de corte para adecuarlos a cada material.

Esta es la razón por la que ISCAR ha diseñado la mayor parte de sus fresas más populares, optimizadas para mecanizar CFRPs y laminados complejos.

Las fresas de metal duro integral SOLIMILL para desbaste y acabado ahora llevan un recubrimiento de diamante. Las sierras TANGSLIT y TANGSLOT ahora pueden montar plaquitas con PCD. La versátil línea HELI2000 de plaquitas intercambiables también ha adoptado el recubrimiento PCD. La efectividad de todas estas herramientas y plaquitas se ha demostrado en cientos de cuadernas de aviones y componentes de sus alas, tanto en aviación comercial como militar.

Bajo demanda, ISCAR desarrolla soluciones a medida específicas para el mecanizado de composites.

Manténgase Actualizado

En los dos últimos años la evolución sufrida en cuanto a herramientas de corte para composites, proporciona la oportunidad de obtener grandes ventajas en eficiencia, calidad, duración del filo de corte y competitividad en este mercado en auge.

Últimamente se han producido importantes cambios que pueden marcar una gran diferencia. En este creciente sector del mecanizado, es conveniente contar con el asesoramiento de un proveedor global con amplia experiencia en este campo, como ISCAR.

ISCAR Ibérica S.A.

Tel. 93 594 64 84

Fax. 93 582 44 58

E-mail:iscar@iscarib.es

www.iscarib.es |

|